以下文章来自采购策略师专栏,作者采购小蒋。

来源:购买战斗机专栏

简介:如果你对供应链管理有一定的经验,你会发现所谓的供应链管理其实就是在评估各种指标。

俗话说:“没有规则,就没有方圆。”如果你有一点供应链管理的经验,你会发现所谓的供应链管理其实就是在评估各种指标。作者有句名言,“关注节点,一步一步检查。”

如何解读

如何解读?

以供应链管理中的集成计划为例。它的输入源是销售提供的需求预测。

这种需求预测不是输出未来几个月每种产品要销售的数量和数量那么简单,而是分层、分级、分阶段的,不同层次的粒度是不一样的。

比如制造业企业,每个企业都要做一个三到五年的战略发展规划。

在这个计划中,计划了公司的市场份额和利润。

作为销售部门,需要根据财务目标和市场目标,计算三到五年后的年销售量和主要销售区域。

可想而知,这个时候销售是不可能知道3到5年内会卖出哪些型号的产品,每个月会卖出多少,因为到时候产品可能已经更新换代了。

但是根据今年的销量和销售面积,企划部可以做产能规划,制造部可以做用工规划,工艺部可以做工艺改造规划,设计部可以做产品规划,物流部可以做网络规划,采购部可以在供应商大会上宣传,说服供应商降价。

可见,与企业发展战略接轨的年销量确实有它的用处。

战略战术。接下来,每年年底,每个企业都要制定下一年的发展规划和预算,与企业发展战略相对应。

此时,销售部门输出的销售量应分解为月度和产品类别。

根据销售部门的产量,供应链上的相关部门可以细化自己的产量。

例如,采购部门可以估算关键部件的年度消耗量,与关键供应商讨论年度降价,或者估算短缺风险,提前备货或向设计部门申请用其他材料替代。

接下来是我们常见的月度滚动产出销售预测。整个供应链需要根据这个产量来购买、生产、投放、投放、运输物料,直到到达客户手中。

这个过程就像一列行驶中的货运列车。

前面是销售,身体是供应链,前面的任何波动都会对后面产生影响。

任何一个环节出了问题,都会导致一些货物无法按时足量送达。

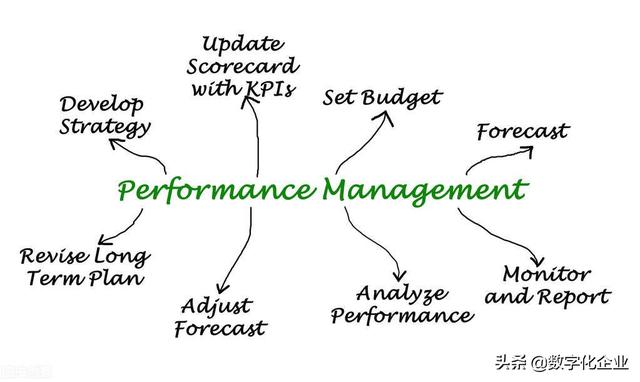

这就解释了作者开头的结论。为了管理好供应链,我们必须将KPI设置为“关注节点,逐级考核”。

聚焦节点,分步评估

那么,我们需要关注哪些KPI呢?

经过实践,我认为重要的KPI如下:

(1)客户订单的准时交货率。

这是衡量贵公司对客户订单交付水平的最重要指标,与客户的体验和满意度直接挂钩,是区分贵公司供应链管理水平与竞争对手的主要指标。

计算公式为:一定时间内,按时交货的订单数量/总订单数量*100%。

(2)预测精度。

这是每次产销协调会上销售部门和计划部门争执的焦点。往往是销售把计划缺乏灵活性归咎于计划,计划又把销售预测不准归咎于计划。所以每个企业都要计算预测精度,分析不准确的原因。

行业内没有通用的预测准确率计算公式。可供参考的公式为:(1-ABS(A-F)/F)*100%,F=月度预测数量,A=月度实际数量。

(3)总体规划达成率。

由于销售责备计划或供应链不够灵活,所以使用下一系列指标来评估计划,从主计划的达成率开始。

所谓主计划,是指收到销售预测后,考虑物料、库存、产能等约束条件后,包含各产品线出货数量的反馈计划。粒度可能没有具体型号细,反馈发货数量要小于等于销售预测。

计算公式为:实际发货数量/计划发货数量*100%。

(4)内部订单满足率。

主计划完成后,时间将进入主计划实施的月份。销售需要在内部生成销售订单,也就是内部订单,内部订单包括型号、数量、交货时间。之后,内部订单将包含在生产计划(MPS)中,以生成相应的制造工单。

内部订单的满足率是评估供应链满足客户真实需求能力的重要指标。其计算公式为:按时完成的内部订单数/内部订单总数* 100%。

(5)制造工单准时完成率。

上一篇提到,计划部门在接到内部订单后,会根据生产排程产生制造工单。然后,制造工单的准时完成率决定了内部订单满足率,符合“聚焦节点,逐级评估”的方针。

计算公式为:按时完成的工单数/工单总数* 100%。

(6)产能利用率。

这是制定主生产计划时要考虑的一个重要指标。

计算公式为:产能利用率(养殖率)=(装载时间-停机时间)/装载时间。

(7)供应商准时交货率(按计划)。

这是评估供应商按需交付能力的重要指标。

如果供应商根据采购计划的交货率较差,则需要根据供应商重新承诺的交货计划来调整工单和排产,这将导致供应链敏捷性和柔性的丧失,进而影响客户订单的准时交货率。

因此,供应商准时交货率是物料供应商一个极其重要的考核指标,其计算公式为:按计划准时交货的采购订单数量/采购订单总量*100%。

(8)供应商准时交货率(如承诺)。

这是考核供应商承诺交货时间和交货数量与实际交货时间和交货数量的达成率的指标,是供应方保证交货的底线。

计算公式为:按承诺按时交货的采购订单数量/采购订单总数量*100%。

(9)库存周转天数(销售库存天数)。

根据销售预测,计算有库存时能维持多少天的销售是一个重要指标,很可能取代传统的库存三指标“库存金额、库存周转率和呆滞率”,因为它与销售流动率直接挂钩,更直观地反映了库存的合理性。

计算公式为:360/库存周转次数。在实际使用中,我们可以将下个月的预测需求量除以下个月的天数,得到日均需求量。然后将当期库存数量除以下月日均需求数量,得到库存周转天数。

(10)供应链运营成本率。

这是一个衡量供应链运营成本的指标。公式为:(仓储成本+运输成本)/销售收入。注:仓储成本:手续费*仓库吞吐量+单位平方米租金*仓储面积;运输成本:每种运输方式的单位运费率*货物重量。

(11)交货周期。

这是衡量供应链柔性的核心指标。是客户关注和决定是否下单的重要因素,决定了客户下单后一般多久能收到货。

公式为:客户订单处理周期+生产周期+物流周期。

真诚合作,全力配合

不难发现,在这十一个重要的供应链管理指标背后,反映的是供应链运营管理的逻辑。所以,要想管理好供应链,必须从指标入手。

最后,笔者想提醒大家,绩效指标的目的不是考核人,而是分析问题的根源,寻求逐步改善。

对于供应链管理问题,没有一个是单个部门可以独自解决的,因为它们都是自上而下的关联,层层递进的。

因此,只有各部门相互理解、相互体谅、精诚合作、通力合作,才有可能克服困难,提高绩效指标。

协作机制建立后,会通过IT系统固化下来。通过自动计算,进一步缩短客户订单审核、主计划审核、工单计划、采购计划等生产时间,将交货期降到行业最低,成为行业供应链管理的标杆企业。

供应链管理复杂而复杂,因为内容比采购管理大;说起来容易,因为不需要高数、高化、高物理等高深知识。

所以笔者会继续学习和分享供应链管理的实用知识,请大家和我一起成长,做一个实用的采购和供应链管理专家!好了,今天的分享就到这里。