APQP是一个熟悉却又特别陌生的内容。AIAG和VDA~主要的原始设备制造商和零部件制造商有他们自己的APQP/项目管理模式。

今天,让我们来了解一下基于NAM的APQP/项目管理!

什么是APQP?APQP是AdvancedProduct Quality Planning的缩写,中文意思是:产品质量预先策划是IATF16949质量管理体系的一部分,用于确定和制定结构化的方法,以确保产品满足顾客要求的步骤。

具体方法如下:

1)结构化、系统化的方法;

2)使产品满足顾客的需求和期望;

3)团队努力;

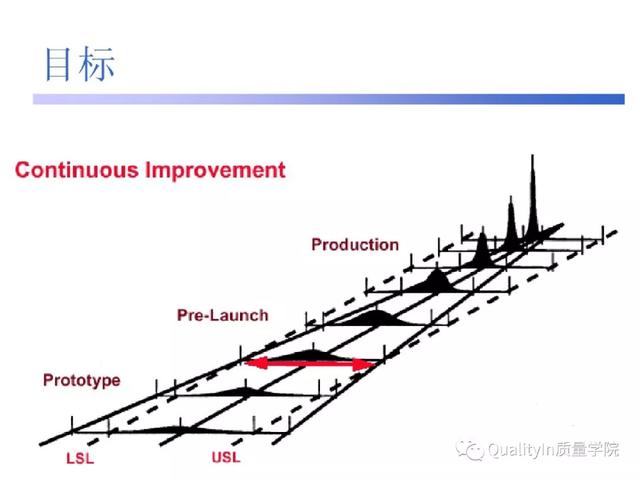

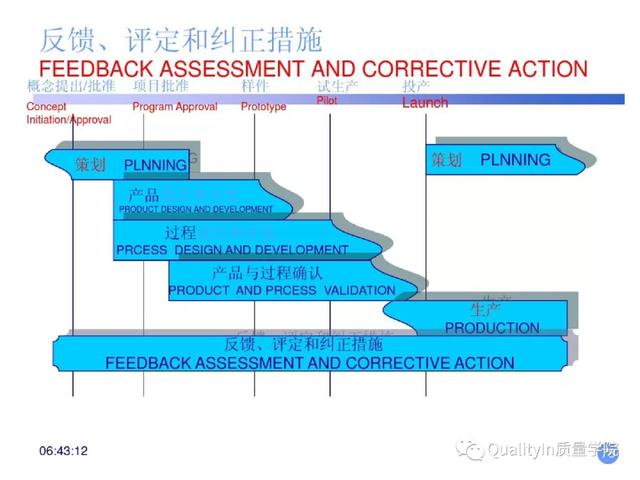

4)从概念设计、设计开发、工艺开发、试制到生产,以及全过程的信息反馈、纠正措施和持续改进活动;

5)持续采取防错措施,降低产品风险;

6)建立必要的程序、标准和控制方法。

APQP的目的是什么?

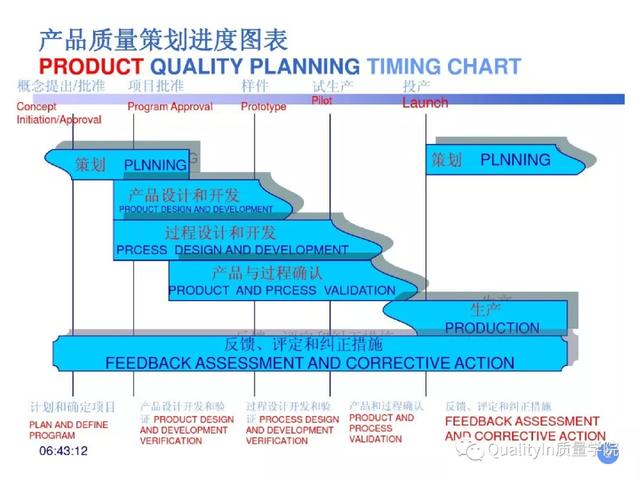

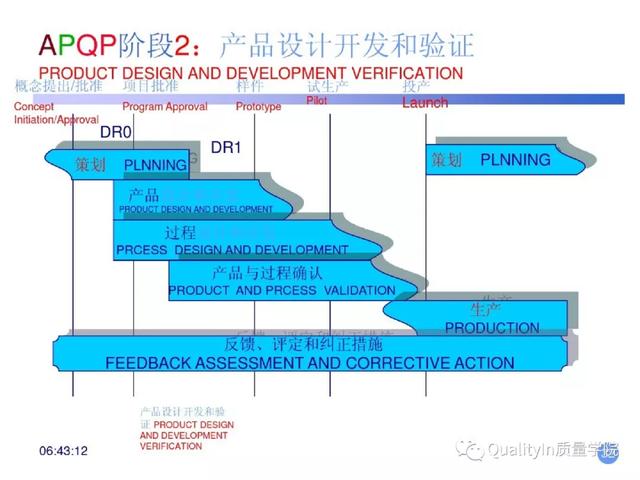

基于NAM流程的APQP管理阶段划分

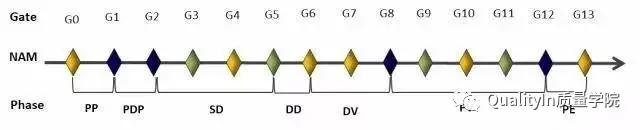

一. 基于NAM 流程的外购零部件开发过程某汽车企业根据国内外汽车厂商和汽车工程设计公司的汽车R&D流程,结合企业实际开发流程,将整车开发流程划分为7个阶段,13个节点门(G0为空门,不包含),即NAM流程体系。

其中,根据过程中关注的不同要素划分阶段,分别为PP(产品规划)、PDP(产品策划)、SD(建模开发)、DD(设计开发)、DV(设计验证)、PV(量产准备)、PE(量产评估)。

节点是指流程中的里程碑节点。每个节点门只有经过批准才能进入或退出。应在此节点关口前发布的交付件需要在节点关口获得批准。

为了保证整车的顺利开发,外购件的开发流程必须与主要的NAM流程相匹配,供应商的工作流程必须与之配合。

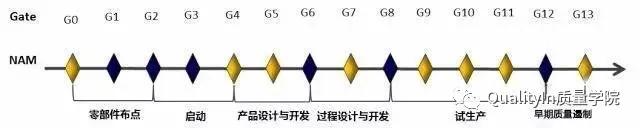

以零部件同步开发为例,要求在G2门前进行外协件供应商的分配,确认供应商参与零部件的协同开发,包括基于车辆定位和系统匹配的方案;

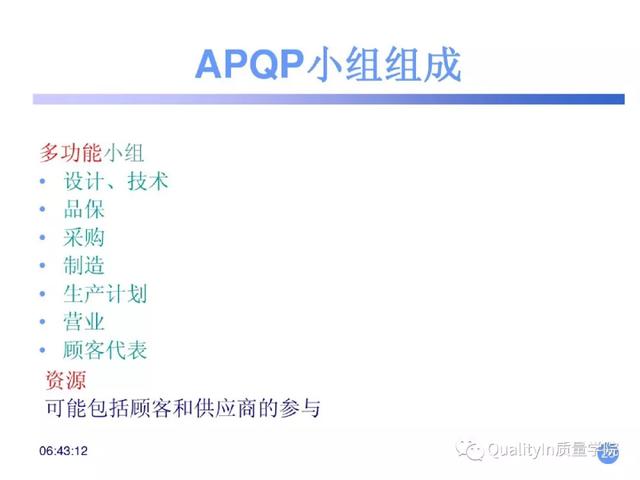

随后,在供应商内部成立了由工程、制造、物料、控制、采购、质量、销售、现场服务、分包商和客户代表组成的“横向职能小组”,开始APQP工作;

根据车辆方案的确定进行详细的产品设计(G6门前)和工艺设计(G8门前),根据装车验证计划进行零部件、系统和车辆的试制验证;

最后逐步进入量产阶段,采取相应的前期质量控制措施,保证整车顺利上市。

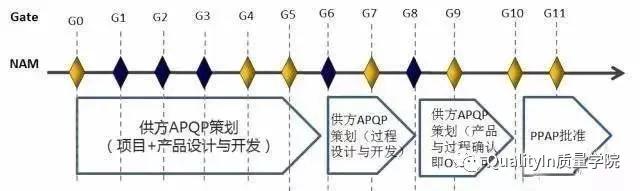

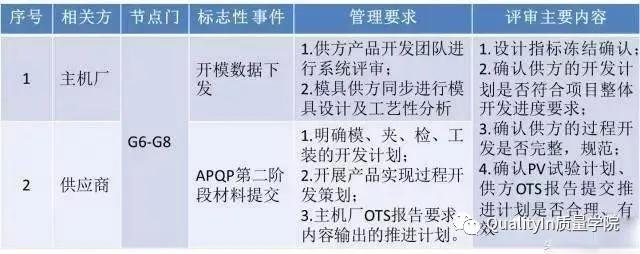

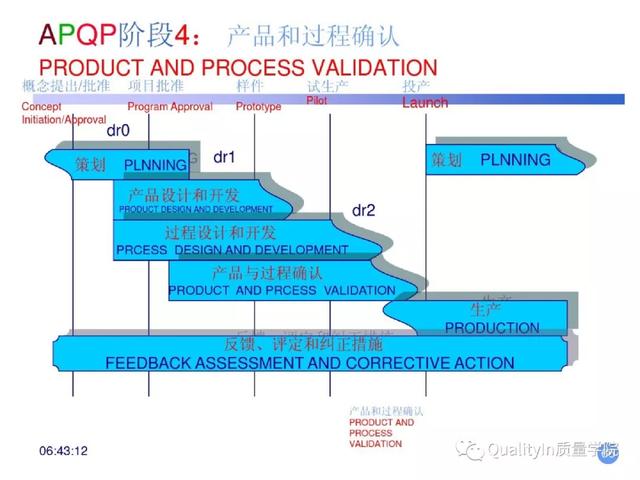

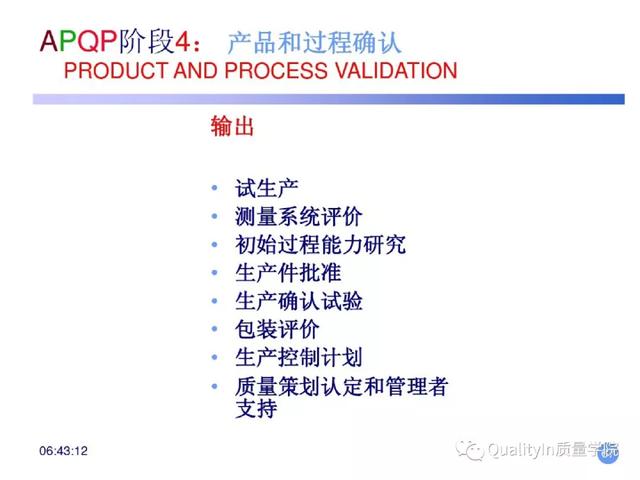

二. APQP 策划管理阶段划分根据零件开发流程,APQP计划可以分为四个阶段进行管理,在供应商APQP流程的关键管控策略中:

在四个阶段中,供应商分别提交相应的计划资料,主机厂SQE分阶段组织四次项目评审,评估项目风险并出具书面评审报告。根据审查的问题,形成APQP问题清单和控制计划。

每一个阶段都是输入与输出的关系,通过阶段性的会议沟通,在产品开发和工艺开发评审中有效、充分地相互配合,最大程度地规避风险,最大限度地减少内部(开发阶段)和外部(量产阶段)的质量损失,是最好的方式。

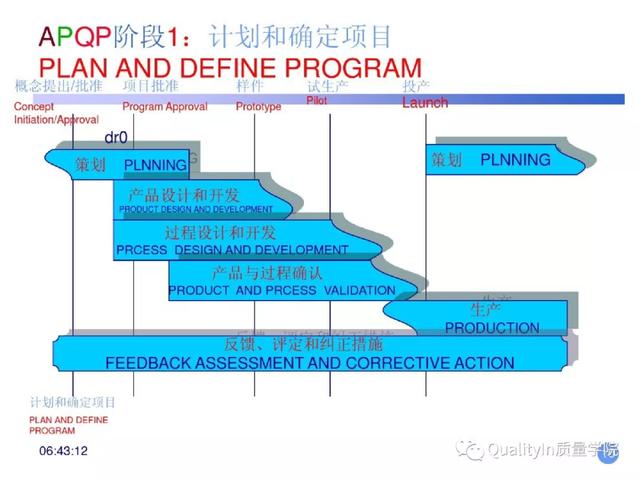

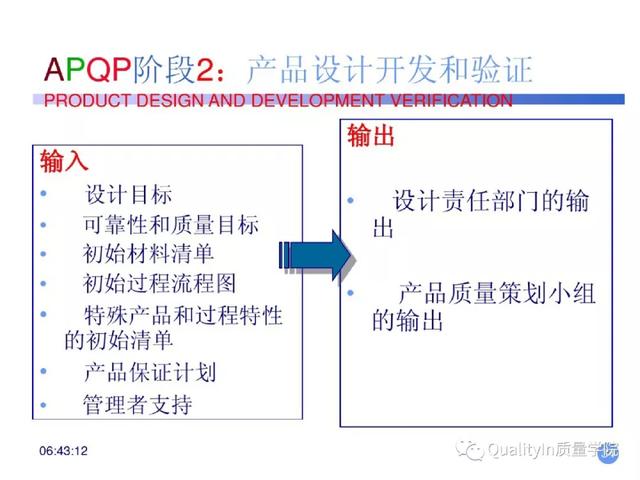

第一阶段:项目启动+产品设计和开发

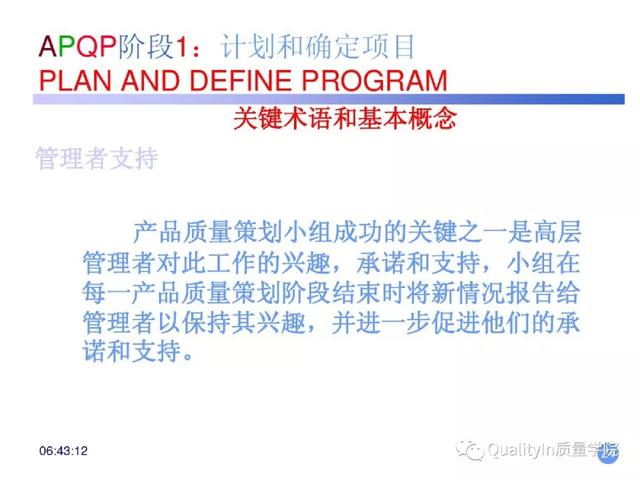

供应商指定后,由供应商项目经理统一组织协议签署和APQP第一阶段策划启动会。会议期间,集中审议了供应商APQP计划,发布了项目总体进度计划,并现场签署了技术和商务协议。供应商内部正式成立了跨部门职能项目小组,以确定原始设备制造商的发展目标和要求。

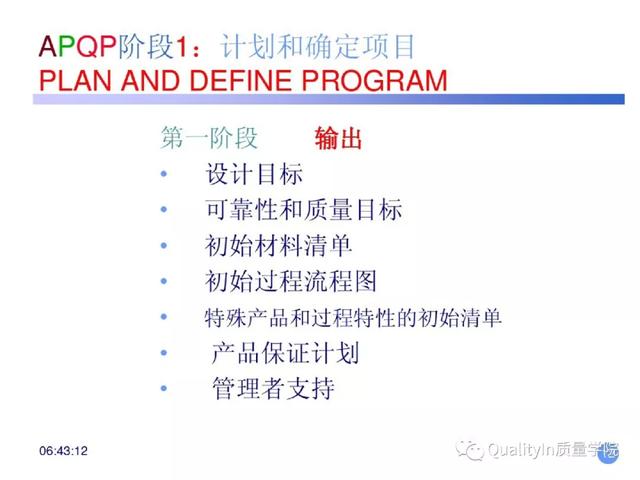

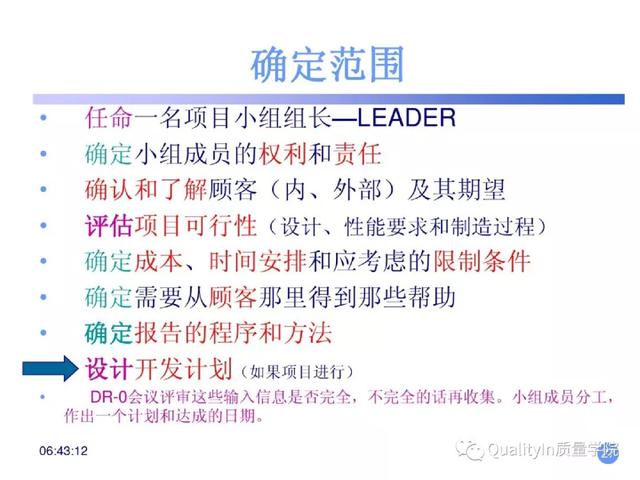

APQP规划第一阶段的目标是确定项目开发的指标和产品的实现方案,组建项目开发团队,初步规划总体开发计划和产品的实现过程。

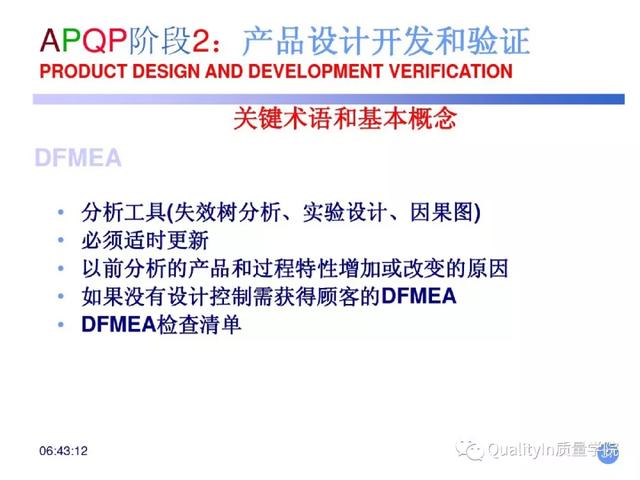

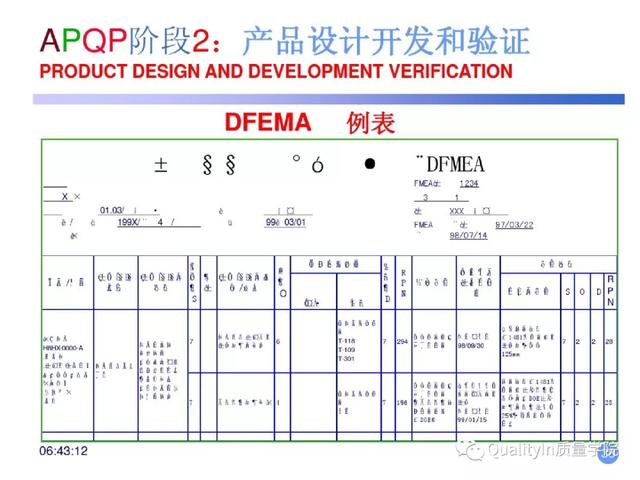

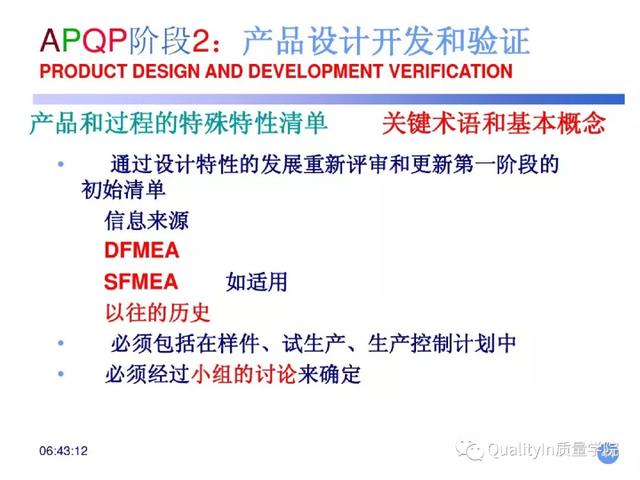

同时收集整理现有产品的PPM值表现和主要失效模式,合理提出产品开发的技术T和质量Q指标要求,从设计方案、DFMEA、工艺流程、控制计划等方面策划规避和质量改进。对于现有的故障模式。

第一阶段强调规划供应商组建团队,规划整体工作计划,设定其他OEM的开发目标和要求(尤其是产品同步开发的方案是否支持技术T、质量、成本、C、交货期、D指标的达成),支持产品开发过程。

第二阶段:过程设计和开发

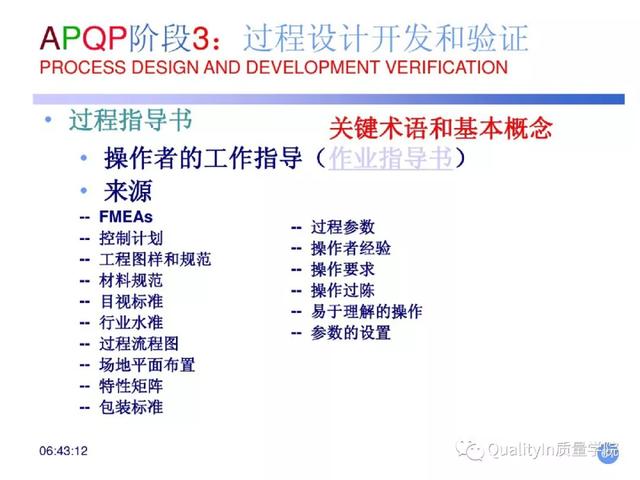

外购件开模数据发布后,SQE组织了第二阶段APQP策划评审。第二阶段强调过程计划,包括工装计划、工艺、推广计划、验证计划等。,并支持流程开发。

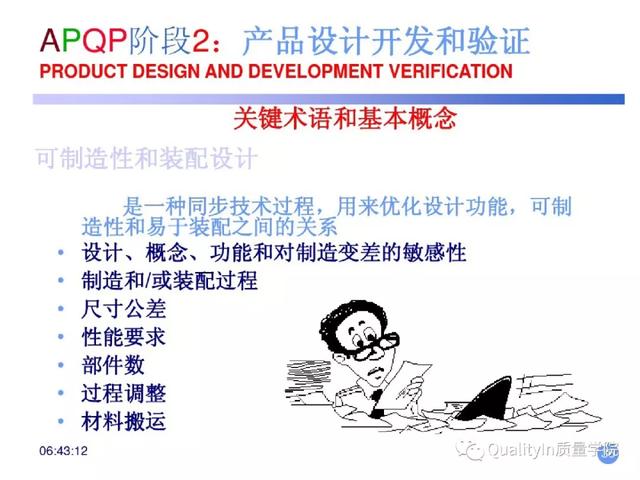

在此阶段,供应商应根据主机厂的详细冷冻技术方案和开模资料中的尺寸、材料、结构、功能、性能、可靠性等指标要求,确定主机厂的完整要求,并根据APQP设计信息检查表检查是否有遗漏项;同步学习已有的批产品设计经验,明确DFMEA的状态和DFMEA的检查表,做好设计和可制造性评估工作。

上述过程中审查的问题应列入APQP问题清单,以便持续控制。

同时,根据整车开发总计划,分解开发部件子计划,经过有效反馈和沟通,建立可控、准确的APQP进度计划。明确同步模具、工装夹具开发的子计划,提出PV阶段验证计划,双方在计划和汇报时进行评审,确认OTS批准计划。

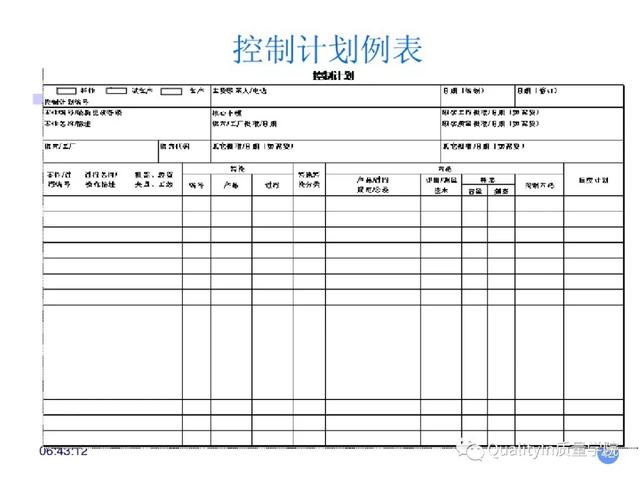

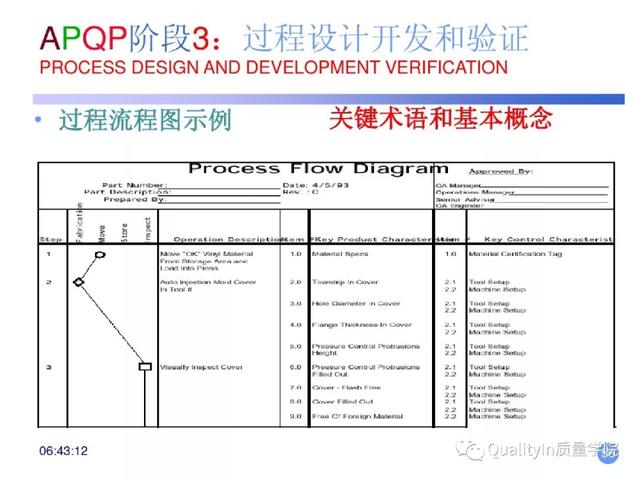

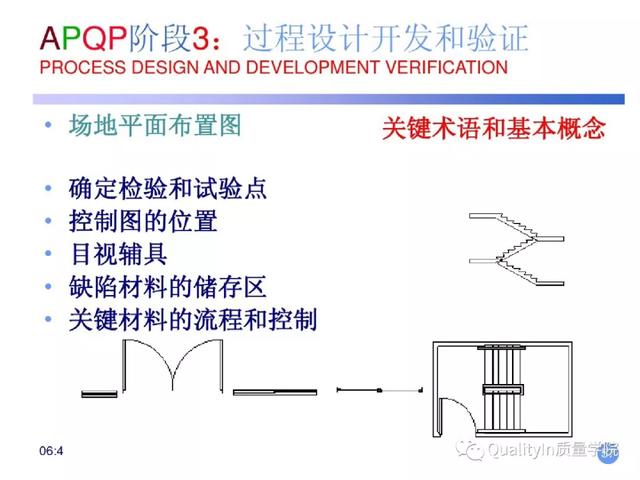

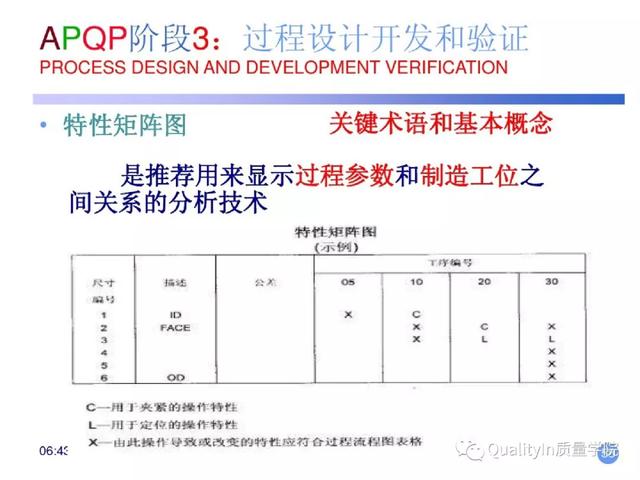

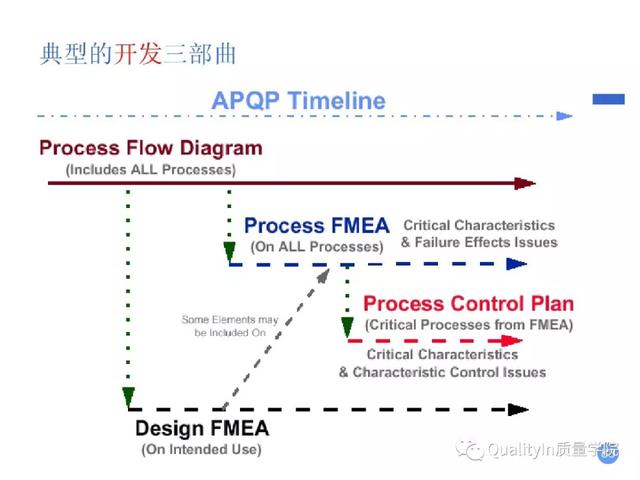

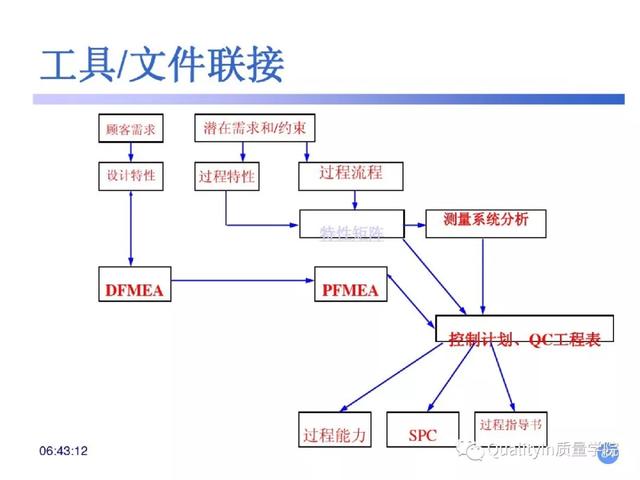

针对产品实现过程规划,首先定义过程流程程序,规定程序的关键产品特性和关键产品控制特性,可以与FEMA中提到的程序一一对应。同时根据工艺规程提出控制计划,评审时应确认工艺规程、FEMA和控制计划的逻辑一致性。

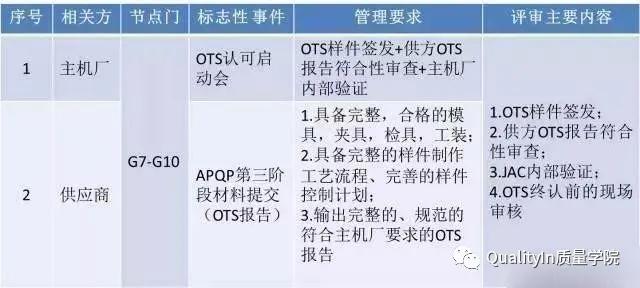

第三阶段:OTS批准(样品阶段的产品和工艺确认)

P0样品提交后,OEM将开始APQP的第三阶段计划管理,即零件的OTS批准。OTS认证强调验证,即产品和过程的验证。

对于供应商来说,制造OTS样品必须满足以下条件:

①非正常生产节奏下,用完整合格的模具、工装、夹具、检具制造的样品;

②现场必须按照APQP策划中的工艺流程图、PFMEA和控制计划进行布置,生产线(样品生产线或正式生产线)布局合理完整,特别是基于样品控制计划的各工位作业指导书处于受控状态,可以在供应商现场获得。

只有满足上述条件,供应商才能提交合格的OTS样品供主机厂启动内部验证程序,然后提交合格的OTS书面报告供主机厂项目组进行合规性审查,以确保OTS认可的真实性和有效性。在OTS批准之前,SQE可以发布并确认来自供应商的OTS批准样品的状态。

提交OTS报告前双方需要对接:

(1)图纸状态确认(要求为试图纸),要求主机厂具体技术负责人签字确认;

②测试计划的确认(每次测试的测试内容和完成时间);

③夹具的校准和确认。只有满足上述条件,才能提交合格的OTS书面报告,供原始设备制造商的项目团队进行合规性审查。

对于A类和B类零件,SQE组织现场审核,重点关注供应商工装、模具、夹具和检验工具的制造状态(完整性、验收和验证状态),设计标准(产品图纸、材料、尺寸和性能测试)的符合性审查,样品制造工艺流程、控制计划和PFMEA的有效性,并评估供应商的测试能力,以确保OTS批准的有效性。

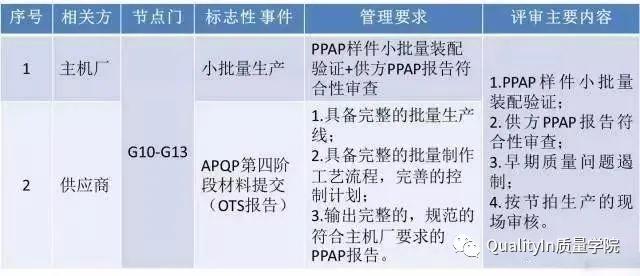

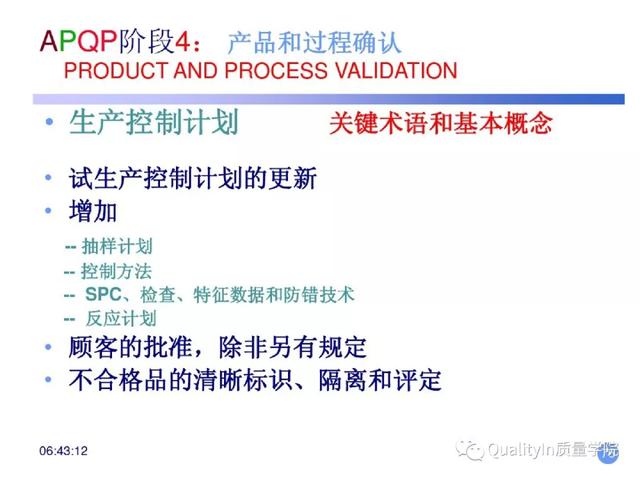

第四阶段:PPAP批准(批量生产阶段的产品和过程确认)

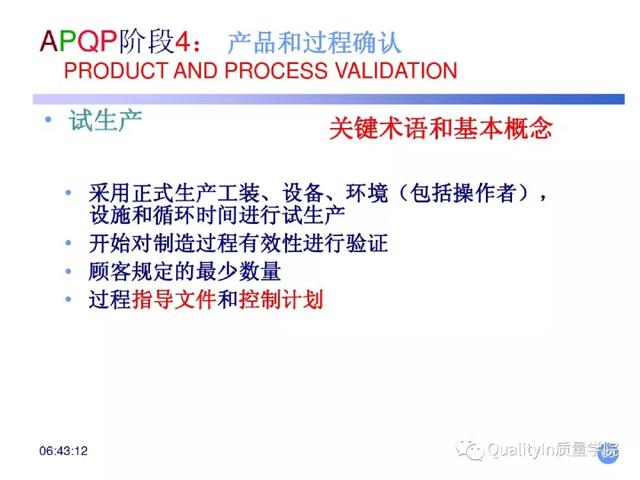

小批量样品采购计划下达后,进入APQP第四阶段,进行小批量现场审核,通知供应商提交PPAP报告和样品。

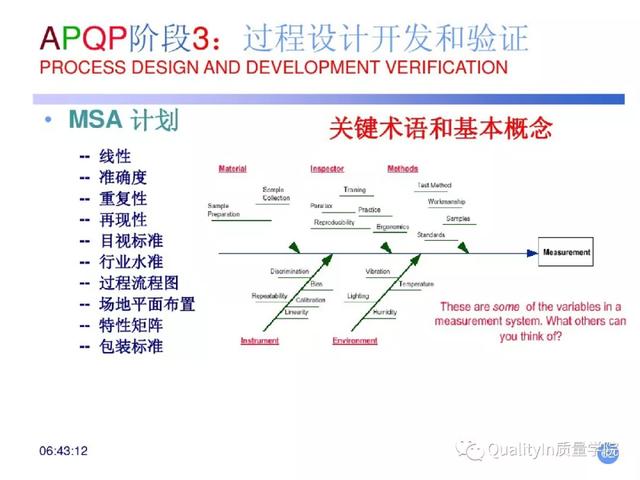

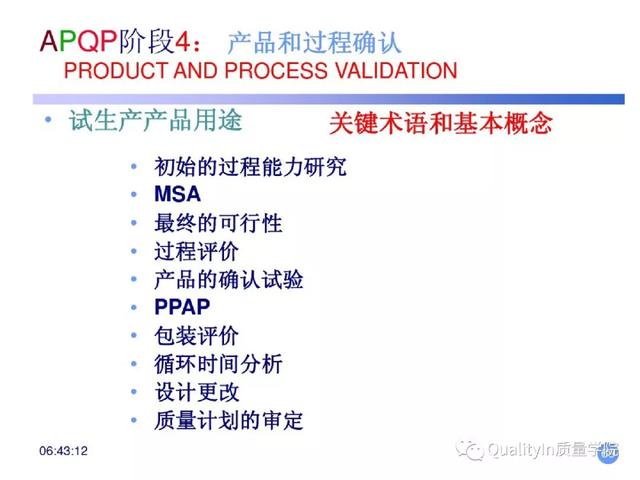

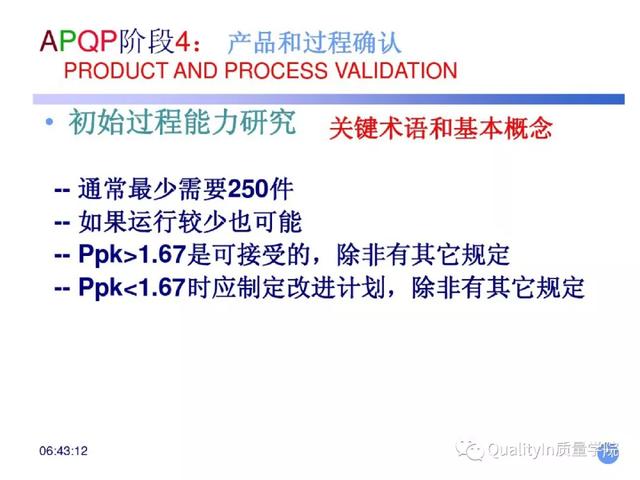

PPAP现场审核要求供应商按照生产节拍组织生产,同时进行测量系统分析与研究(MSA)和初始过程能力分析(SPC)。主要关注工艺流程、生产线规划、人员素质与配置、物流与包装、产品追溯系统、检测与防错技术、产能规划、分供方流程开发、经验教训。

PPAP报告评审是指SQE评审供应商的内控技术文件是否满足技术要求,供应商的质量控制方法是否保证零部件的功能和性能,供应商的生产工艺是否合理等。如有不符合,应按要求整改。

通过PPAP报告评审和小批量试装配后,可以批准PPAP,并与该供应商签订年度供货合同。

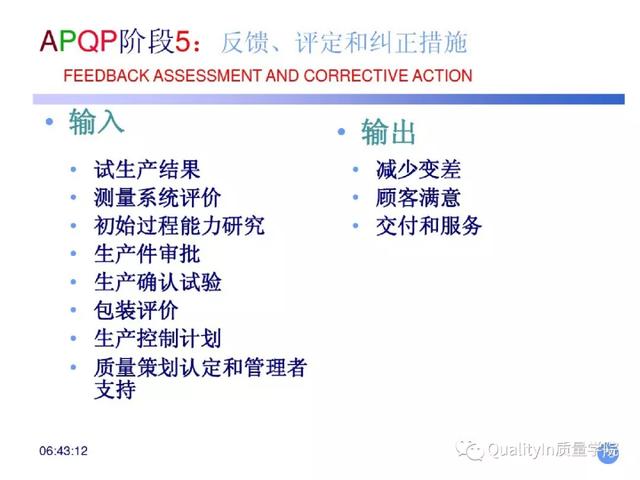

同时对供应商的分供应商零公里PPM值、供应商生产线下线PPM值和零公里PPM值进行监控,建立试产和SOP的早期围堵计划,对OTS审批和PPAP审批过程中识别出的问题和历史教训,由SQE逐一认可,最大限度降低质量风险。

主要方法有建立遏制过程、应用提供的检查表、设立单独的审核区域、确定专门负责人、制定额外的遏制措施、明确早期遏制的特殊标志、检查响应计划的实施情况、经验教训等。

附录完整版APQP培训材料

IATF16949-2016版汽车行业质量管理体系程序文件标准培训包