中午和金融行业的朋友吃饭,听到她接了一个电话。这是通信:

“索非亚,听我的港口。这个项目的进度有一些问题,特别是没有多少缓冲。另外,成本也高。目前,我们还不能确定我们所拥有的资源是否能被完全利用。反正先试试点,再跟进最终产出,看能不能顺利运行,更重要的是评估所有成本能不能完全覆盖。”

电话还没说完,我就觉得事情有点不对劲,虽然我制造的农民工形象差一点,但在语言方面也不能输给她的金融小白领,于是我假装拨电话:

你好,小李!

“小李总,我跟你说过多少次了,这个项目的SOP时间太紧,开球时间太晚,而且是紧急更换CKD件。OEM领导亲自来到一级公司催促OTS样品。你说你到现在都没做FMEA,CP也没做,再这样下去肯定要发PR&R,说CS1不要升级!

说到这里,看着小白欣赏的有些目瞪口呆的表情,我突然有一点退缩的感觉。毕竟这些术语/缩写一出口,我就不是汽车行业的“老司机”了,更不是你这样的小白领金融工作者。

那么问题来了,汽车行业有哪些容易混淆的缩写?让我们一起来看看吧。

让人感觉很累,不被爱的缩写。

GP全称是General Procedure,意为通用程序,是通用汽车内部非常知名的工艺号,比如GP12,早期生产遏制。

GP12信号

GP12其实就是出货前再次检查确认的意思,但是因为GP12太有名了,所以很多朋友想当然的认为GP11,10,9...GP12前面是生产过程中的检验/提交,类似德国的ZP。

其实GP只是一个流程号,是内部和供应商培训的一些质量管理流程的简称,比如:

GP4:生产零件批准状态通知(GM1407)

GP5:供应商质量监控流程(GM1746)

GP6:供应商提交匹配检验材料(GM1689)

GP7:可追溯性(GM1730)

GP8:持续改进计划(GM1747)

GP9:根据节拍生产产品(GM1960)

GP10:供应商测试设备的评估和鉴定(GM1796)

GP11:关于以前的样品和样品材料供应商程序(GM1820)

GP12:早期生产控制(GM1920)

你是怎么从4开始编号的?GP1-3有吗?很多地方都没找到。欢迎补充。

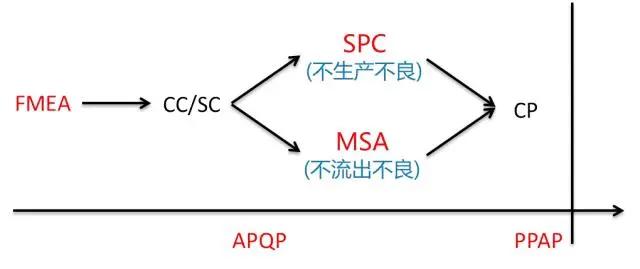

说到质量工具,很自然就要说到汽车行业的五大工具,分别是:

产品质量先期策划

FMEA潜在失效模式及后果分析

MSA测量系统分析

统计过程控制

PPAP生产零件批准程序

它们各自的功能是什么?

五种工具的应用

凡事都要有重点,不能眉毛胡子一把抓。FMEA给大家带来的是分类的思路,按照严重程度、发生、检测三个维度,然后聚焦重点。

重点突出。SPC就是看生产过程是不是不容易出错,尽量少生产不良品。MSA重在“眼睛”,看检验的“眼睛”够不够亮,能不能发现不良品。

这样,计划(APQP)、聚焦(FMEA)、少生产不合格品(SPC)、生产不合格品的过程也能找出来(MSA) ,就是我们想要的过程,那还等什么?上车(PPAP)

其他常见的质量工具有:

8D,8个解题纪律,8个解题规则/步骤,源自福特,8D八个弟弟。想必这家人的父母都很辛苦,除非有重大投诉,否则不要打扰他们。

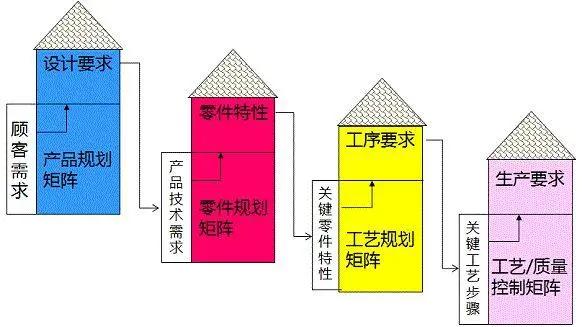

QFD,质量功能展开(Quality Function Deployment),是一种将客户或市场需求转化为设计要求、零件特性、工艺要求和生产要求的多层次演绎分析方法。最早由日本提出,后来由美国改进。

QFD过程

FTA,故障树分析又称故障树分析,从一个可能发生的事故出发,自上而下寻找顶事件的直接原因和间接原因,到达基本原因事件,用逻辑图表达这些事件之间的逻辑关系。

FTA是一种从系统到部件,再到部件的“下降”分析方法。它的形状有点像树,所以叫故障树。

DFM/DFA分别是为制造而设计、可制造性设计和为装配而设计以及可装配性设计。看着很高大上,其实理念很简单,就是要解决(设计)理想很丰满,(制造/装配)现实很骨气的问题,这是设计前期就要考虑到的。

有(下)无(上)考虑的DFM

DOE,试验设计,是一种安排试验和分析试验数据的数理统计方法。

说白了,其实就是一种偷懒的方式。实验室工作人员不想做实验,只想看看用概率统计的方法能不能少做实验。但是懒惰不是那么容易偷的,所以DOE是非常非常复杂的~

偷懒不容易。看看死了多少脑细胞。

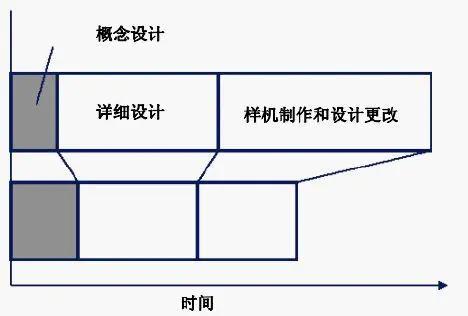

DV和PV分别是设计认证和生产认证,设计验证和生产验证。

DV针对的是手工样件或者工装样件,主要是验证设计是否正确,可以理解为验证“一个产品”是否能做对。PV对于连续生产的样品(必须是工装样品),一般情况下应该从PPAP样品中抽取,主要是验证连续生产的零件是否符合正式的图纸&技术标准,可以理解为验证“一批产品”是否能正确做出。

设计认证和生产认证

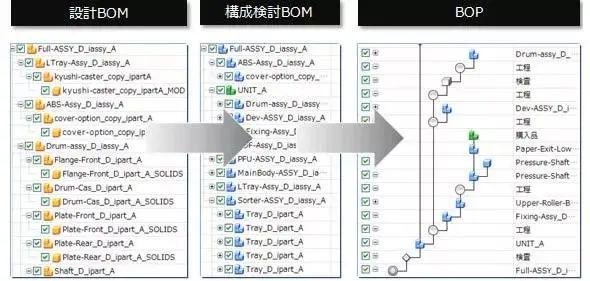

BOM和BOP

样品也有很多种类,如EP样品、RP样品、OTS样品、PPAP样品等。以下是一些最常见的。

原型:范围最广,包括手工样品、OTS样品或PPAP样品。所有在量产或销售前做出的新产品都可以称为原型样品。英文的意思是还不准备大量制造和销售的新型产品,可能和很多人的理解不太一样。

OTS样品是来自正常工装设备的零件,这已经是一个“大项目”,而不是来自手工作坊的东西(请与手工样品区分开来)。

其目的是验证公司的生产过程是否能稳定地提供满足顾客使用要求的产品。与OTS样品不同的是,它不仅好,而且快。

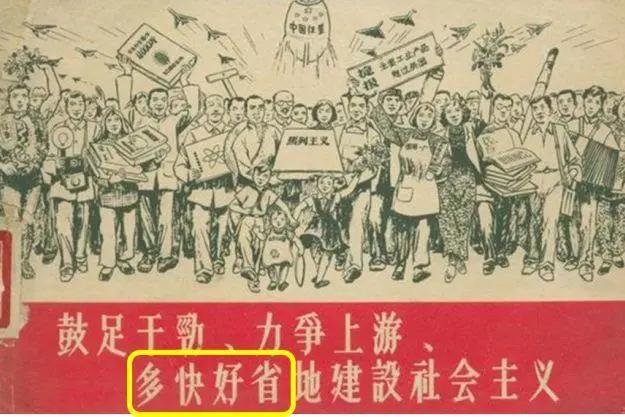

不仅好,而且快,多快多省。

题目不是说三四样吗?事实上,在原型样品和OTS样品之间,还有一个名称

功能样品。不知道大家有没有遇到尺寸和功能几乎符合要求的样品?各大主机厂的开发过程非常复杂。这里就分享一下美国系的代表和通用主要阶段的简称。

万能试装不能一次完成,比如要两轮IV;PPV一般有4轮,主要是模具优化;NS一般4轮,会涉及皮纹学,OTS,在线PPAP提交,3-4轮s

很多朋友一定听说过ZP7和ZP5的零件。这是什么?让我们先看看ZP是什么意思。

ZP是hlpunkt的德语缩写,意思是质量控制点。为了监督生产车间整个生产过程的质量,在交付到下一道工序之前的最后一个环节设立质量控制点,由主机厂的质量相关人员负责监督和评价质量状况。我们知道整车四大流程是冲压、焊接、涂装、总装,质量控制点的设置一般都是基于这个逻辑。

例如,

ZP7是与总装工艺相关的零件。CKD片这个词退出率高,含义多。在这里,我们来介绍一下汽车行业的叫法。

英文全称是:完全击倒。

德语全称是:in Einzelteile zerlegt。

中文的解释是:完全以零件/完全拆解方式购买的进口零部件和总成。

进口零件

为什么要分手?这里面其实是有一些故事的。CKD英文是“完全拆解”的意思。换句话说,CKD汽车是进口或者进口,汽车以完全拆解的状态进入,然后将汽车的所有零部件组装成一辆完整的汽车。

更实际的意义在于,因为购买零配件不是组装,所以会节省更多的成本(关税税率不同)。

如果彻底拆除,自然会有拆除得不那么彻底的SKD。

英文全称是:semi knocked down或special knocked down。

导入半拆卸组件/元件导入。

关于KD零件,实际上有DKD(直接敲落)直接装配或成品装配,但在实践中很少使用。

DB的意思是直接购买。直接从总公司公司原供应商处采购,而不是通过总公司CKD部渠道采购的正常量产用进口零件,包括特殊零件和由进口零件转换为直接采购零件的零件。

直购件价格低于CKD进口件,直购件替代CKD件。新产品开发等技术原因导致无法国产化,CKD零件被直接采购的零件替代。

但是必须考虑物流成本的经济性。

一些公司可能对DB零件有不同的定义。比如一个直接由主机厂指定采购的零件(定点也是由主机厂确定,但只是由主机厂管理)被指定为DB零件。对于这一点,不要纠结太久,定义一下就好,没有问题,只要:

凡事不要太较真!

复制副本COP的英文全称是:Carry-Over Parts,作为备件使用。是指上一代或同品牌其他车型的零部件,不做技术改动,直接用在新车型上。