11月30日,在Aauto Quicker和Tik Tok的20: 00黄金直播上,古装头部主播们都在喊着“54321,上传链接”,并承诺“48小时内发货”。“剁手人”一声猛令后,主播让助理“再来一波盘点”,并强调“盘点是从柜台调过来的……”

但是,在直播职业操盘手眼里,这大多是文字。事实是——根本没有股票,也没有柜台转让。消费者下单的那一刻,十有八九的服装还没有生产出来。但是,“48小时内发货”是真的。这是主播和合作工厂的默契。

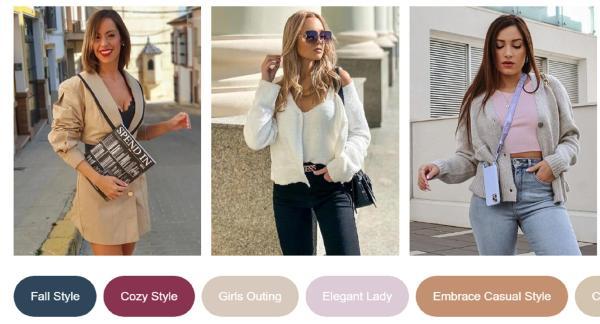

大约10个小时后,美国的“黑五”购物狂欢正在进行。在国际B2C快时尚电商平台SHEIN官网上,每天推出6000款新品。当平台根据用户的浏览和消费轨迹预测到一个“变化”,某条牛仔裤预计一触即发时,平台立即通知后面的工厂快速退单。然而,众所周知,这次爆炸的《前生》最多只生产了200件。

在跨境电商、直播电商等新的商业模式下,服装行业正在开始一场“库存淘汰战”——起初只为新款式生产极小批量的测试品,测试品在电商平台爆炸后,后端生产会再次快速响应,从而最大限度地降低试错成本。

工厂和主播之间有“战友情”

杭州爱巢尚直播基地,每次主播至少会直播60个SKU(最小库存单位)。丰富是锁定粉丝,实现粉丝转化的基础。这里每天都有速度和激情。Aauto更快的主播“大李娅”刚刚在这里创下了一项纪录——三个版本的毛衣,短短三分钟就卖出了8万多单,创造了400多万元的GMV(商品贸易总额)。

“达李娅”很自信。在她正式播货之前,她的团队已经去工厂实地验货了。当团队问工厂“货在哪里?”厂长指着一堆布说:“在这里。”

对于服装行业来说,最大的成本不是材料,而是成品库存。直播的剧情千变万化,使得提前批量备货的难度和风险都极大。于是“快速返厂”浮出水面。

承接了《大李娅》爆炸案的浙江某厂负责人宋启荣透露,在《大李娅》播出前,工厂已经准备了13万件毛衣的面料和辅料。先确定图案制作白胚,直播间传来好消息后马上组织制作。因为已有白胚,所以区别仅限于颜色和花纹,交割节点可以防守。宋启荣自豪地说:“直播间爆炸是大概率事件。如果延迟发货,会降低主播和直播基地的声誉。所以我们和主播之间,是久经考验的战友情。”

大单小单快速退货比较困难

一大批国内服装厂已经悄然而彻底地改变了范式。

刘峰,广州一家服装公司的负责人。2009年开始接国内各中小服装品牌的订单,经历了四年左右的饥寒交迫。当时工厂订单很不稳定。有时候一个月来一万单,有时候只有几百单。无事可做时,工厂不得不放假。当订单回来时,90%以上的工人已经失业。“季节最尴尬,珠三角秋淡,服装行业real 空期拉长。我们行业有句话叫‘六七八,没办法’……”

直到2013年,他关注SHEIN的招商,寻找供应商合作,他的商业逻辑特别特别。服装行业常规订单量从几千件到几万件不等,但SHEIN要求先生产100件。如果新型号不利,立即停产,将其“最大浪费风险”控制在100件以内。如果订单被分解,订单将被立即退回。

刘峰坦言,当时对这种“小单快回”的模式持怀疑态度。他决定接这100小单的动力在于后续补货。一般来说,SHEIN会先给像他这样的供应商10张测试单,每张100张。“其中,快退订单的数量是几万单,所以整体数量可观,这也是吸引我们的地方。”

承接这种小订单快速退货,考验的是工厂的柔性生产能力“少量的小订单可以快速处理,但如果是大规模的SKU,同时小订单快速退货,这是最难的。”刘峰告诉记者,“关键是SHEIN帮我们开发了一个Saas(软件即服务)系统,通过这个系统,我们可以从样衣开发、量产到质量管理、仓储管理、物流配送全过程实时协调跟进。”对于刘峰的工厂来说,这意味着生产线的每一步都完成了,工人要么扫码,要么录入,每一步都可以追溯。“这种技术和信息手段,不仅不增加人力,还大大降低了沟通成本,每一单、每一个流程的信息都变得更加及时准确。”

如今,在快速退货订单的帮助下,刘峰的工厂月产量从1万件稳步增长到90万件。从实际生产来看,10%的订单是测试订单,90%是退货订单,工厂从一开始的几十人发展到现在的700多人。

目前,在广东、浙江、安徽等地,像刘峰这样的大型小单快返合作工厂有数百家。

重新定义“成本优势”

技术驱动的创新不断改变着业务效率。根据Aauto Quicker研究院高级研究员李昭的调查,国内已经出现了很多“快返高地”,其中国内60%的直播电商冬装来自湖北工厂。由于梭织服装产业基础成熟,产业工人集中,高速铁路网发达,湖北正在快速转型,形成规模化快速回流能力,一家工厂15天就能完成10万件直充羽绒服订单。工厂进行了大量的生产线变更,创造了“倒计时一件流”的生产模式。工厂把一件服装的生产过程细分成几十道到几百道工序,由工人在规定的倒计时内接力完成。比如款式复杂的羽绒服,可以有120道工序,每条生产线配备25名工人,每人负责4到5道工序,还有“万能手”代替临时请假者。在这种创新模式下,简单的一条裤子只需要50秒,复杂的羽绒服只需要3分钟。

这些服装厂背后的供应链革命,正在重新定义中国制造业的“成本优势”。根据上海财经大学电子商务中心主任劳玉玲的观察,中国服装行业过去依靠土地、人力资源等传统竞争优势,现在依靠技术赋能带来的降本增效和全链条的价值创造。

“这也给出了全球制造业期待多年的‘为市场制造,而不是为库存制造’的生动实践样本,实现了消费驱动生产的良性循环。”劳玉玲说。

比如SHEIN之前就有快时尚巨头ZARA。中肯,是全球消费者对服装丰富性和性价比的共同需求。但SHEIN的时尚供应链的进一步迭代在于——更多的创新,更多的性价比优势,同时最小化库存。

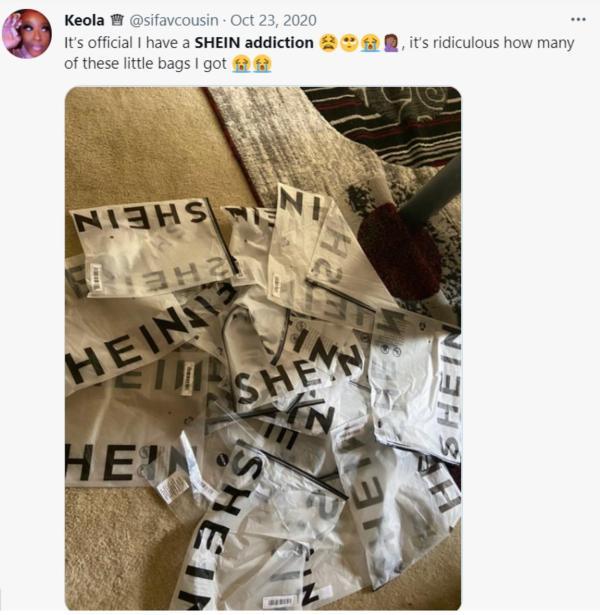

从新速度来看,SHEIN每周新增车型超过2万款,已经领先同行数倍;从价格上看,一件质地和款式相似的女装SHEIN的售价平均比Zara低30%。欧美的年轻消费者被SHEIN看似无止境的装修和价格迷住了,承认自己在社交网络上“上瘾”。今年5月以来,该平台甚至终结了亚马逊连续150多天占据美国购物app榜首的纪录。

海外用户通过在社交网络上发布图片“上瘾”。

Zara的成功在于其灵活的供应链管理模式。Zara在西班牙拉科鲁尼亚庞大的时装生产基地,每一款从设计发布到上架只需要两周左右的时间,并且只生产少量的库存,然后发往世界各地的店铺,再根据店铺销售反馈跟进。

而且SHEIN好像比Zara还轻。一是利用互联网基因,其服装设计系统会检索全球时尚热词、流行元素以及平台自身的销售跟踪和预测,赋能中外设计师团队快速设计各类礼服;其次,有了数百家服装供应商的流动性和灵活性,每一款新款式出来的时间可以从两周减少到7到11天;第三,库存压力更小。值得注意的是,Zara分布在全球数千家门店,相当于数千个小仓库,还要承担租金成本。如果不能准确预测每个门店的具体销量和款式,就会增加门店之间的分配成本。作为电商平台,SHEIN线下没有门店,不存在这部分的分配浪费。

SHEIN的交货仓库。

回顾2012年,李宁、安踏、特步等国产运动服装品牌受困于高库存。如今,在模式创新下,“库存”一词正在成为历史。中国传统服装行业未来的竞争力,款式是面子,但真正值得骄傲的是供应链作为“里子”的变化。

主编:叶莉文字编辑:叶莉

来源:作者:叶莉