计量标准也叫作业计划标准。所谓计量标准,就是为制造对象(产品、部件、零件等)规定的标准数据。)在生产周期和生产数量方面,是制定生产作业计划的重要依据。

车间的生产类型和生产组织形式不同,生产过程中各个环节在生产周期和生产数量方面的联系方式也不同,从而形成不同的周期和数量标准。

流水线生产的计量标准包括:节拍、流水线作业指导书图、在制品定额等。

批量生产的数量标准包括:批次、生产间隔、生产周期、提前期、在制品定额、交接期等。

单件生产的数量标准包括:产品生产周期、提前期等。

一、批次和生产间隔

(1)批量。是同一产品(或零件)一次投入和产出的数量。

(2)生产间隔。是两批产品(或零件)投入或生产前后的时间间隔。

批量生产间隔和批量生产间隔的关系如下式所示:

中间类型

N——批次;

R——生产间隔;

g-平均日产量。

确定批量和生产间隔的方法主要有两种:一种是按数量的周期法,另一种是按期望的定量法。

1.以量定期法先确定批量,再根据批量确定生产间隔的方法称为周期量法,主要有经济批量法和最小批量法。

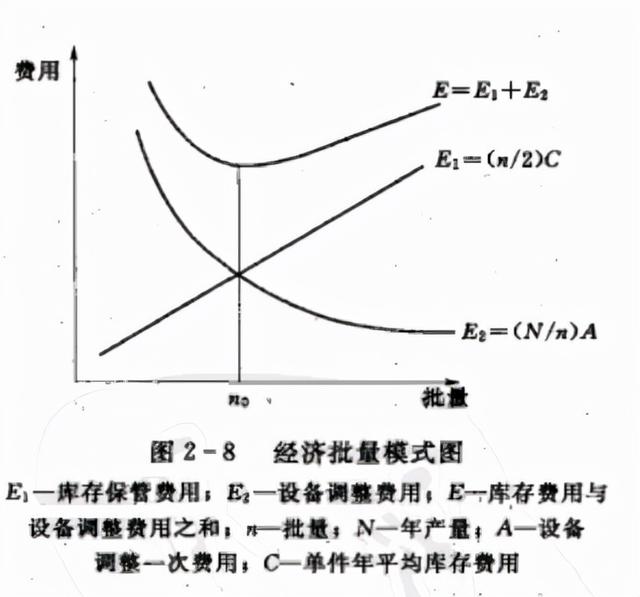

(1)经济批量法。这是一种根据成本确定合理批量的方法。

影响批量成本的因素主要有两个,即设备调整成本和库存存储成本。批量越大,设备调整的次数越少,分配给每个产品(零件)的调整成本越小;批量越小,设备调整次数越多,分配给每个产品的调整成本越大。但如果数量多,存货的存储成本会相应增加;如果批量小,存储成本也会相应降低。求经济批量的原理是数学上求这两项费用之和最小的批量,就是经济批量,如图2-8所示。

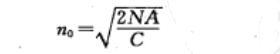

经济批量的计算公式:

用上述公式计算出经济批量后,标准批量应根据其他因素进行调整,以简化生产管理,适应其他生产条件。需要考虑的因素主要包括以下几个方面:

1)批量大小应尽量使主工序中每批的加工时间不少于一个或半班产量。

2)使各车间同一批次产品的批次相等或简单的倍数关系。

3)批量大小要考虑生产区域是否适合它。

(2)最小批量法。这是一种根据设备调整时间确定合理批量的方法。

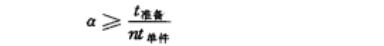

因为:

因此,计算最小批量的公式为:

定量的方法是先确定生产区间,再根据区间确定相应的生产批次。

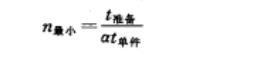

为了简化生产管理,不仅要使各车间同一批次产品的批次之间为等比或简单倍数关系,还要使各产品的批次与企业月度计划任务之间为等比或简单倍数关系;还要使企业使用的各种批次的数值类型不要太多。所以企业要统一规定几个互为倍数的标准生产区间。比如企业常用的生产间隔有一个季度、两个月、一个月、半个月、十天、五天、两天、一天等。表2-16是一个例子。

采用这种方法的步骤是:首先,将各种产品和零件分门别类。分类时要考虑的因素包括:价值、体积、工艺复杂程度、生产周期等。

查表选择生产间隔标准。一般来说,对于价值贵、体积大、工艺复杂、生产周期长的产品或零件,生产间隔时间要短,批量要小。反之,生产间隔更长,批量更大。

然后计算批量大小:

n=Rg

类型:

N——批次;

R——生产间隔;

g-平均日产量。

预计量化方法的主要出发点是方便管理,但很少考虑经济效益,缺乏详细的量化分析。在实际工作中,可以结合经济批量法。这是先计算产品(或零件)的经济批量,然后以计算出的经济批量为基础,将其归入与之接近的标准批量类别,以此来考虑经济效益,简化生产管理。

第二,生产周期

产品的生产周期是指产品从原材料生产到成品生产的总日历时间(或工作日)。

产品的生产周期由每个部件的生产周期组成,部件的生产周期由部件的每个工艺阶段或工艺的生产周期组成。缩短生产周期对提高劳动生产率、节约生产面积、加速流动资金周转、降低在制品存储成本、缩短交货时间有重要作用。

确定生产周期标准一般分两步:一是根据生产工艺,确定产品(或零件)在各工艺阶段的生产周期;其次,在此基础上,确定产品的生产周期。

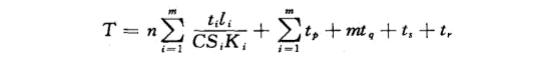

1.工艺阶段的生产周期以机械加工为例,工艺阶段一批零件生产周期的计算公式如下:

中间类型

T——一批零件加工的生产周期;

M——该零件在车间的工序数;

N——批次;

Ti——工序I中零件的单个工时定额;

C——每天有效工作时间;

Si——执行过程I的工作场所数量;

ki——预计定额完成系数;

Li——工序间的平行系数;

TP-调整设备时间;

Tq——每道工序的平均间歇时间;

Ts——工艺中规定的自然老化时间;

Tr——车间间协作过程的时间。

式中,tq指等待处理的时间,是根据统计数据分析确定的;tr车间间协同工序的时间是按照企业内相关工序协同制度规定的标准时间计算的,比如规定与热处理车间协同加工的时间为三天;ts工艺规定的自然老化时间根据工艺文件计算;工序间的平行系数是由工序间零件的不同移动方式引起的。比如一般零件的平行系数可以是1.0,大型零件的平行系数可以是0.6 ~ 0.8。

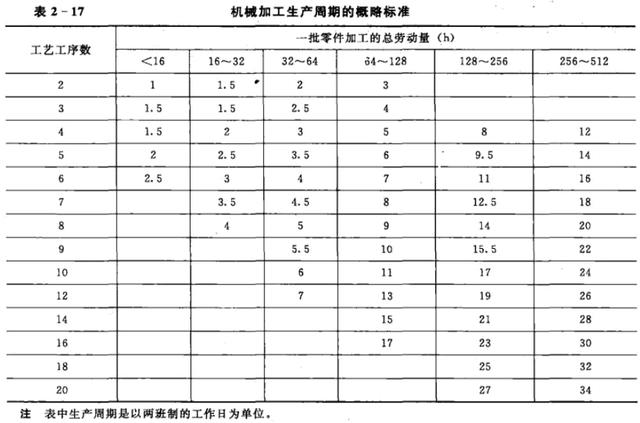

为了简化生产周期标准的制定,企业可以通过数据核算和实地调查,制定典型的生产周期粗标准。表2-17是机械加工阶段生产周期的粗略标准的一个例子。

总结每个工艺阶段的生产周期就是产品的生产周期。由于各部件的装配程序复杂,一般采用图表法来确定产品的生产周期。复杂的大型产品,如轧机、大型发电机等。,可由网络图确定。

零件的工艺循环和各零件的组合是根据零件的工艺文件和产品的装配系统图确定的。在绘图时,要尽可能使各部件的加工阶段平行交叉,以缩短整个产品的生产周期。为了防止生产脱节,每个工艺阶段之间要有必要的保险时间。为了简化工作,方便人们的查看,产品生产周期图的绘制一般只需要绘制主要零件,而不需要逐个绘制所有零件的生产周期。

三。生产前置时间

生产提前期是指产品(零件)在各个生产环节中生产(或投入)的时间,该时间领先于成品的生产时间。产品在每个生产环节都分为投入和产出,所以提前期也分为投入提前期和产出提前期。生产提前期是大规模生产条件下编制生产作业计划不可缺少的衡量标准。生产提前期与生产周期密切相关,是在确定各生产环节生产周期的基础上制定的。就像生产周期一样,正确制定生产提前期标准对组织各生产环节的紧密衔接,降低产品消耗,缩短交货期有着重要的作用。

生产提前期有两种不同的情况。

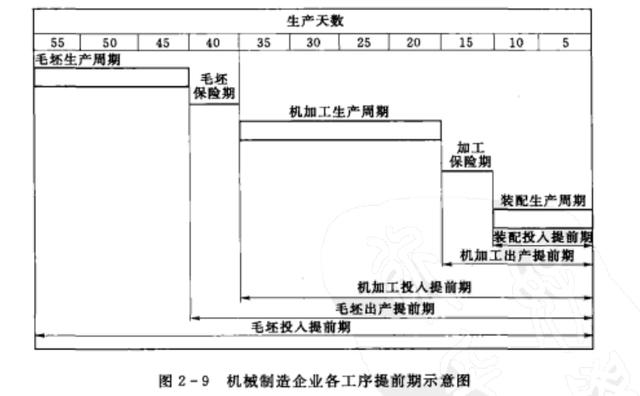

1.前后工序生产批量相等的情况下提前期的确定提前期的计算是按照流程的相反顺序进行的。以机械企业为例,由于装配完成的时间就是成品生产的时间,所以装配车间的生产提前期为零;然后,根据装配流程的生产周期,计算装配流程的投入提前期;第三,根据装配工序的投入提前期和半成品仓库的保险期,计算机加工的生产提前期;依次颠倒过程类比,直到每个毛坯的输入提前期。图2-9显示了根前期的各个过程及其关系。

最后一道工序产品的投入提前期等于该工序产品的生产周期。然而,任何其他流程的输入提前期都比该流程的生产提前期早一个生产周期。因此,计算投入提前期的一般公式为:

工序提前期=该工序的生产提前期+该工序的生产周期。

(2)出产提前期的计算。在某一工序的产品生产提前期,除了后期工序的投入提前期外,还需要加上后期工序必要的保险期。这是为预防该过程中可能出现的生产延迟而预留的时间,也是处理发货、收集和运输所需的时间。保险期限一般根据经验和统计数据分析确定。计算生产提前期的公式如下:

生产提前期=后处理投入提前期+保险期(2-1)

2.前后工序生产批量不等时提前期的确定如果工序前后生产批次不相等(简单倍数关系),各工序投入提前期的计算公式仍与上述公式相同,即等于该工序的生产提前期加上该工序的生产周期。但是,在计算生产提前期时就不同了。这是因为前道工序量大,一个批次可以生产几个批次才能在后道工序投入使用。此时,流程生产提前期的数值应该大于由前述公式(2-1)计算的结果,即应该加上流程前后的生产间隔之差。

原因是,由于工序之间的批量不相等,假设装配的批量仍然是10件,那么装配的生产间隔仍然是15天。但增加了机加工的批次,而不是每批30件,即机加工生产的一批零件(31号~ 60号)足够装配三批。相应地,机加工的生产间隔相应延长至45天。此时计算机加工的生产提前期,其时间构成,除了工序间的保险期和装配投入提前期外,还需要增加一段时间。

这是由于工序之间的批量不相等造成的。由于需要加工生产一批供货,组装三批,现在组装的周期比较分散。号的装配时间。31~40比No早很多。51~60,所以要求加工件的生产要超前于相应的时间。这个时间等于前后工序的生产间隔之差。本例中为45 -15天,即30天。因此,机械加工的生产提前期应为20天+10天+30天,即60天。因此,在不同批次的情况下,计算流程的生产提前期的公式可以概括如下:

生产提前期=后工序投入提前期+保险期+(本工序生产间隔-后工序生产间隔)(2-2)

因为批次相等,工序前后的生产间隔之差等于0,所以当工序之间的批次相等时,计算公式(2-2)也适用。因此,这是一个计算生产提前期的通用公式。

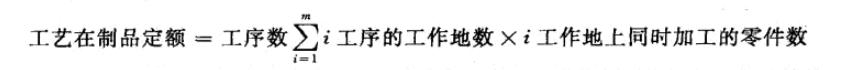

四。WIP配额

在制品定额是指在一定的技术组织条件下,保证各生产环节生产衔接所必需的最小在制品储备量。但过多的在制品会使工作场所拥挤,延长产品的生产周期,占用过多的营运资金,增加运输和仓储成本。因此,必须合理确定在制品定额。

不同生产类型的企业建立在制品定额的方法不同。

1.大量流水生产条件下在制品定额的制定(1)流水线内部在制品定额的制定。根据其性质和功能,内部装配线分为四种类型:流程在制品、运输在制品、周转在制品和保险在制品。

1)流程正在进行中。在制品指的是装配线上每个工位正在加工或检验的在制品。

它可以通过以下公式计算:

2)运输过程中的工作。指装配线上运输过程中的在制品。该数量可以通过以下公式计算:

运输在制品定额=(装配线工序数-1)×运输批次

通常,在制品运输工作仅在连续装配线上计算。而在间歇装配线中,由于周转在制品的存在,不需要重复计算运输在制品的占用量。

3)在制品周转。在制品(Work-in-process)是装配线上两个相邻工序之间生产率不平衡而形成的在制品。它是反复形成和消耗的,所以叫周转在制品,也叫流程在制品。

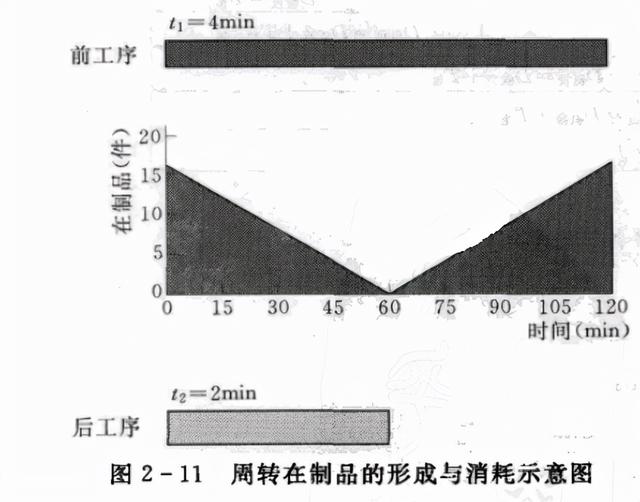

周转在制品的形成和消耗如图2-11所示。

图2-11中,前道工序生产率低,单道工序时间(t1)为4分钟,一个护理期(120分钟)可加工3件。后道工序生产率高,单道工序时间(T2)2分钟,一个护理周期加工30件仅需60分钟。规定后处理应在监理周期的第一个小时内工作。

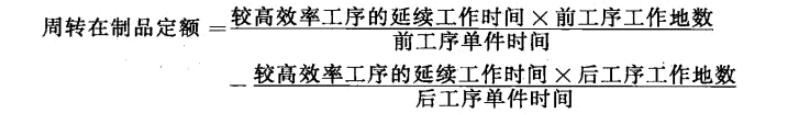

因此,在护理周期开始时,两个工序之间必须提前有一部分在制品储备,以保证后续工序的连续加工。一个小时结束,这部分WIP消耗完,后工序在一个护理周期内完成30个生产任务,停止工作。这时,在制品的数量逐渐增加,到护理结束时达到最大值。两个流程之间周转在制品数量的确定可以通过以下公式计算:

上面的公式,其实就是前后工序在相同工作时间内的产量之差。如果计算结果为正,则说明最大周转在制品形成于同一工作时间结束时(即效率较高的工序的工作时间继续);如果为负,则表示在同一段工作时间的开始,形成最大的周转在制品数量。确定周转在制品配额应该是工作日开始或结束时的在制品占用率(即护理周期开始或结束时的占用率)。

通过计算,如果最大占用率是在护理周期开始或结束时形成的,则应计入在制品定额;否则不计入名额。计算工序间周转在制品定额后,加起来就是装配线内周转在制品定额。

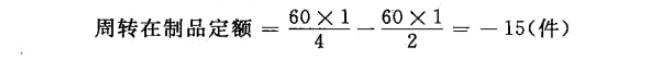

以图2-10中的数据为例,计算两个流程之间的周转在制品定额:

计算结果为负,表明最大占用率是在同一工作周期(护理周期的第一个小时)开始时形成的,即在一个工作日开始时应该可用的在制品数量。因此,这15个WIP应该包含在定额中。

在制品通常只发生在间歇装配线上,连续装配线上没有在制品。

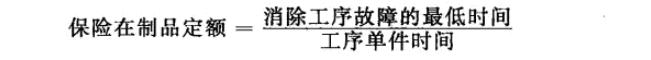

4)保险进行中。WIP的设置是为了保证装配线某一环节发生事故时,整条装配线仍能正常工作。一般来说,保险在制品是建立在高负荷的过程或容易失败的过程中。处理中的保险产品的准备金通常根据经验和统计数据通过以下公式计算:

保险产品使用后要及时补充。补在制品的时间,一般是靠节假日或者三班倒(非工作班),或者是轮班加紧工作来解决。

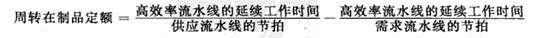

(2)流水线之间的在制品定额的制定。装配线之间的在制品可分为运输在制品、周转在制品和保险在制品。当供应线的节拍(或节奏)与需求线的节拍(或节奏)相等时,线间在制品定额只包括运输在制品和保险在制品;当节拍(或节奏)不一致时,只包括周转在制品和保险在制品。

装配线之间的运输在制品和保险在制品的定额计算方法与装配线内部的类似在制品基本相同。周转在制品取在制品库存的最大值。计算公式如下:

在大规模生产条件下,在制品定额可以根据工序间的在制品或半成品来计算。

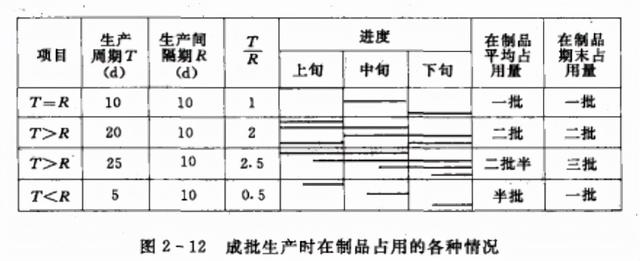

(1)工序内部在制品。在周期性批量生产的情况下,根据产品(或零件)的生产周期、生产间隔和批次数据,采用图表法确定流程中的在制品。它可以有多种情况,如图2-12所示。内部在制品定额是指计划期末在制品的占用情况。

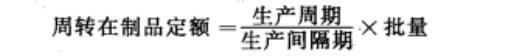

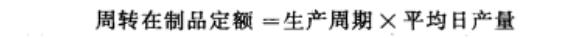

在不规则批量生产的情况下,只能根据其平均占用率粗略计算在制品定额,公式如下:

或者

指工序之间的中间仓库。例如,空白零件库中的在制品储备由周转半成品和保险半成品组成。

周转半成品的用途是不断变化的,由于前道工序半成品的存放和后道工序半成品的接收情况不同,周转半成品有多种形式。可以用图形来确定。半成品周转定额是半成品在其计划期末所占用的数量。其形式和测定方法如下:

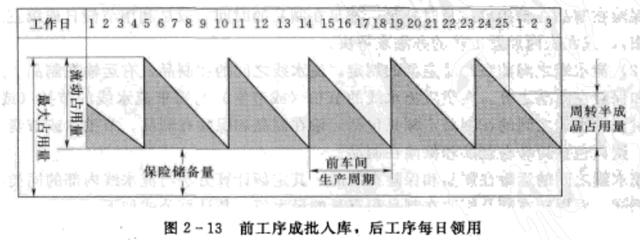

第一种形式,前一种工艺分批入库,后一种工艺每日收集。

例如,假设前道工序开始时首件入库的标准日期为3天,生产周期为5天,批量为50件,以此来计算周转半成品占用量。解决方案如图2-13所示。

从图2-13可以看出,到月底25日,一批在制品只使用了2/5,一批50件还剩下3/5,所以周转半成品占了30件。

也可以通过公式求出,其计算公式如下:

在这种情况下,如果前一个作业计划期最后一批零件的标准日期到期末的天数小于后一个作业计划期最后一批零件的标准日期到期末的天数,则仓库中有一批周转半成品,否则没有。

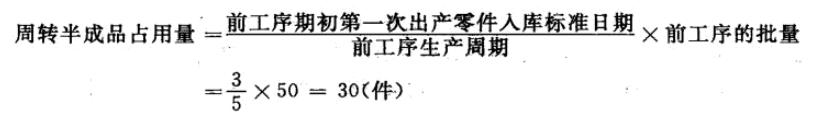

第二种形式,前一道工序分批入库,后一道工序分批出库。如图2-14所示。

从图2-13可以看出,从上一工序到期末的最后一批零件的交货日期是4天,从后一工序到期末的最后一批零件的收集日期是10天。因为“进”小于“退”(4 < 10),仓库里有一批周转半成品。

第三种形式,前一种工艺批量入库,后一种工艺批量使用。

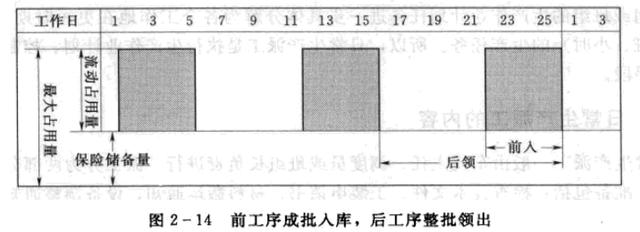

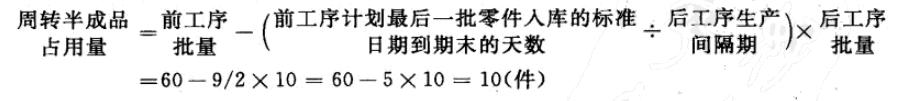

例如,假设前道工序的批量为60件,后道工序的批量为10件,前道工序计划期到期末的最后一批零件的标准日期为9天,后道工序的生产间隔(收货间隔)为2天,从而计算出周转半成品占用量。如图2-15所示。

从图2-15可以看出,最终仓库还有10个周转半成品。也可以通过以下公式计算:

如果前导/尾随值为小数,则应将其四舍五入为近似整数。如果9除以2等于4.5天,取整数5。半成品的保险定额一般根据过去的统计数据分析确定,其计算公式如下:

半成品保险额度=前道工序可能延迟交货天数×后道工序日均消耗量。