现代化工厂的设备升级了,从最初的人工控制到数字控制,生产数据也逐渐采集融合成工业大数据,比传统的人工统计更准确。数字控制提高了生产效率,增加了产量和种类的多样性。工业大数据以膨胀的方式产生,如何收集利用成为难题。

工业大数据有什么用?

在产量不大的情况下,企业的发展趋势很容易通过人工统计得到,每个季度和每个月的日产量对比也很容易处理,每个季度的生产计划完全靠经验的积累来制定。这样节省了人力成本和机器成本,同事也节省了“生产力”。然而,当生产能力呈指数级增长时,手工统计往往存在统计周期长、数据可修改、易错漏等问题。,人工统计不能与生产计划同步。随着工业自动化和信息化的紧密结合,数字化工厂是每个企业主的必修课,数字化转型是每个企业的必由之路。

在数字化升级的初期,很多制造企业通过布局MES(制造执行系统)迈出数字化的第一步,实现生产计划、生产管理、绩效统计、仓库管理、设备管理等的数字化管理。,每个生成不同的数据。每组数据的意义不同,计划生产数据和实际生产数据的对比,使企业的生产情况更加直观清晰,避免产能过剩;人员绩效管理数字化,合理用工排班,生产效率最大化,避免人为因素干扰;设备管理,能够了解每台设备的运行数据,设备台帐,设备周期,维修保养周期,合理安排生产计划。每组数据的统计和整合,可以更好的全面分析工厂的运营情况。

工业数据的优势:1。生产计划的科学安排;2.业务数据的整体视图;3.真实统计生产成本;4.实现降本增效;5.业务预测、渠道整合...

如何收集工业大数据?

众所周知,设备联网很简单,但设备安全联网并不容易。在工业互联网的发展中,工业网络安全引发的事故时有发生,造成的损失几乎都是对企业主的破坏性。因此,应该安全地收集和利用工业数据,以免为企业创造价值。

什么是SACDA系统?SACDA数据采集、监测和分析系统起源于管道运输领域,并逐渐应用于制造业、化工、新能源、冶金、智能水务等领域。SCADA系统的主要功能模块包括:实时数据库、设备通信服务程序、HMI屏幕、网络通信程序、接口SDK、Web应用服务、关系数据转储、数据转发、扩展组件等。

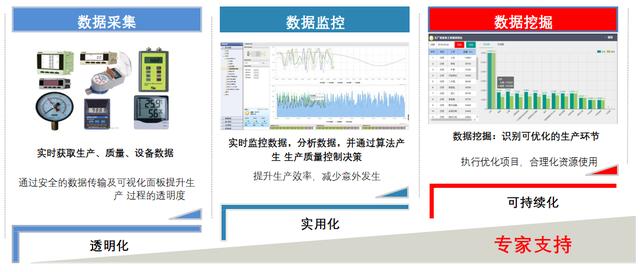

工艺流程概述

绘制工艺流程图,在工艺流程界面中标注相关的重要监控参数和生产条件,便于管理人员及时、准确、直观地控制生产条件。

过程数据监控

设备运行状态数据的实时监控主要涉及设备运行状态、设备故障信息、设备工艺参数、设备运行参数等。

配置界面开发

通过屏幕配置工具,用户可以快速方便地开发定制的图形视图应用程序。预制图形模板和工程模板可以提供数千种丰富的工业图形元素,并支持数百种过度颜色和渐进式调色板。动画连接可以形成生动有力的动画效果,可以提供多个工业标准的复合图形组件,完成过程监控和部署可视化应用。

曲线分析

可分为实时曲线和历史曲线。实时曲线是实时数据和历史数据的无缝结合。历史曲线根据时间、设备等检索条件查询该范围内的数据,并形成相应的曲线。

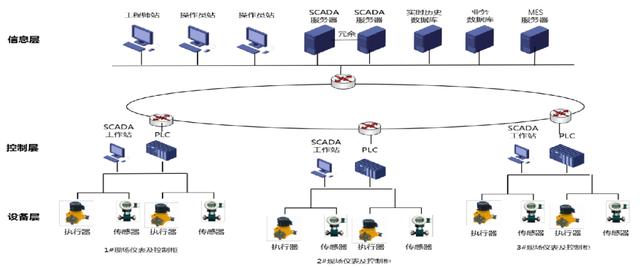

SCADA平台架构

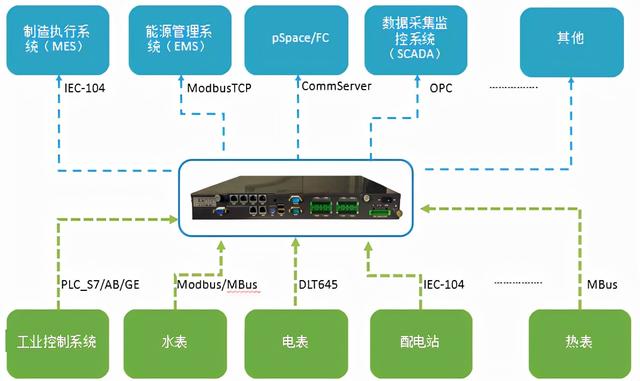

工业采集网关支持各种工业协议的采集和转发,支持将各种工业协议转换成标准化的通用协议,支持超过3000+的工业设备的通信协议,提供OPC UA支持。

网关内置丰富的通信采集接口和转发接口,单串口支持多协议采集;一次采集被多次复用,减少了采集负载。

网关支持远程配置管理、定制协议开发和嵌入,方便系统标准化和后期运维。

数据采集接口

数据采集系统支持DDE、OPC、ODBC/SQL、ActiveX。NET、JAVA、Webservice等标准接口。它可以提供实时、历史和报警数据的远程访问接口,自定义图形的接口和各种形式的外部访问接口,如OLE、COM/DCOM、动态链接库等。,以满足第三方平台接入的后期需求。