原创作者:晓月池塘

改装制作/自动识别电池电压和极性的充电机

特点:

1识别电池电压,并自动匹配(此版本仅限12v与24v)

2识别电池极性,并自动匹配

3自由设置终止电压,结束充电后无输出。

4空载时无输出

5采用网购成品模块,组装简单,稳定可靠。

元器件选用:

1多功能电压监测控制模块×2,DC12v

2直流电机正反转控制模块即H桥×1,DC50V30A,控制极光耦隔离,控制电压DC12-24V

3大电流继电器×1,DC12v

4整流全桥×2

5小型220v/12v变压器,20VA

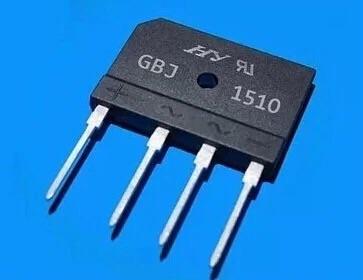

6原理图:

功能分工及控制:

1电瓶电压12v24v的识别,由多功能电压监测控制模块来完成,线路图中J1。

2电瓶电压自动匹配,由电压模块J1和继电器KA完成。

3电瓶极性识别及自动匹配,由H桥功率模块完成。

4空载无输出,由电压模块J1J2和H桥模块完成。

5充电结束,自动停止,由电压模块J1J2和H桥功率模块完成。

6线路图中虚线部分内,大电流继电器KA如果连接在此处,当KA吸合时,其电源分断,吸合失败,复位再次吸合,会造成反复吸合冲击,无法正常工作。KA电源应该取另外一组电源内,以保证可靠动作。

设置及调试:

1多功能电压监测控制模块,功能设置为:

区间内继电器吸合,

电压监测模块J1设置为20-28v区间,

电压监测模块J2设置为9-14v区间。

2注意:2个多功能电压监测控制模块必须采用独立供电!

2个电压模块可以共用一组电源,但是不能与被检测的充电机输出端共用。

3电压监测控制模块的电压采集监测端v+v-,必须加入全桥,以适应充电机输出端的极性翻转,否则不能正常工作。

4安装调试时取下输出端的保险,给H桥控制极加电压,检查端子OUT1,OUT2的极性是否与电瓶极性相符,极性相反时只需调换线头后接入OUT1OUT2端子即可。

工作过程描述:

1电瓶接入端子3-4之间时,首先由电压监测模块J1J2监测电瓶电压,为12v时,电压模块J2动作,触点J2-1接通H桥控制极电压回路。电瓶电压为24v时电压模块J1动作,触点J1-1接通功率H桥的控制极电压回路。

电压监测控制模块J1动作后,其另外一组(电压监测控制模块只有一个继电器,可以添加小型继电器,线圈与原继电器线圈并联即可)触点J1-2接通KA,由继电器KA的常开常闭触点自动切换变压器次级中间抽头,选择24v供电回路。这里所说的24v,是指电瓶电压,实际上充电机的输出电压远远高于电瓶电压。

假设此时端子3接入电瓶正极,H桥控制极B+B-加正向电压,H桥端子OUT1接通全桥正极,端子OUT2接通全桥负极,电瓶加正向电压电流,开始充电。

假设端子4接入电瓶正极,H桥控制极A+A-加正向电压,H桥端子OUT2接通全桥正极,OUT1接通全桥负极,电瓶加正向电压电流,开始充电。

2当电瓶取下时,充电机空载,端子3-4间电压急剧上升,远远大于充电终止电压。电压检测模块J1J2检测后,控制内置继电器动作,触点J1-1,J2-1切断功率模块H桥控制极电压回路,功率模块关闭输出。

3充电结束时,电瓶电压达设定值,电压检测模块控制继电器,触点J1-1,J2-1切断功率模块的控制极电压回路,功率模块关闭输出。

当充电机具有6v档位时,可以增加大容量继电器1只,电压模块1块,电压模块继电器吸合区间设置为4-8v,并控制大电流继电器进行6v12v之间的自动切换。即可使充电机具有6v12v24v三档电压自动识别并自动匹配充电功能。

欢迎大神们交流探讨,分享经验,共同提高!

转载请注明出自“头条号/低压电工”